钢材行业智慧工厂解决方案应用案例

时间:2023-06-08浏览次数:1378

随着信息化的不断加快,5G技术蓬勃发展,传统钢材行业也受到了巨大冲击。本解决方案通过帮助某钢材行业企业打造智慧工厂,提高该企业在市场上的竞争能力,实现数字孪生平台。本解决方案基于5G网络,结合MEC边缘云技术,通过阿里云5G工业网关开展基于边缘计算技术的远程监控、智能检测和边缘控制应用。

公司目前所使用的系统支撑薄弱,短板明显,为进一步提升企业管理水平和智造能力,提升企业效率,提高产品质量,因此联合久立集团打造基于5G+工业物联网+云边融合的智慧工厂。根据以上需求,本解决方案需要解决的问题点如下:

(1) 由于企业目前所使用的信息化平台系统支撑薄弱,短板明显,企业需要进行数字化改造,以实现对底层设备的状态监控,保证生产进度;

(2) 由于企业部分设备PLC具有以太网接口,部分设备PLC具有特殊通讯接口,部分老设备不具有通讯接口且原有PLC由于出厂时间较长,PLC加密或无PLC控制器,导致数字化难度加大;

(3) 根据企业内部生产经营计划,重新更换新型设备价格昂贵,且将严重影响生产进度;

(4) 根据企业工业现场调研,目前设备还是离散管理,需要各种设备的操作人员到现场操作,设备间缺乏协同和联网,生产效率难以提高;

(5) 由于现场设备点位分散,由于生产厂区较分散,且生产线各种设备型号不同,工业协议也不一致,有线组网难以实现,且无法实现柔性制造的要求;

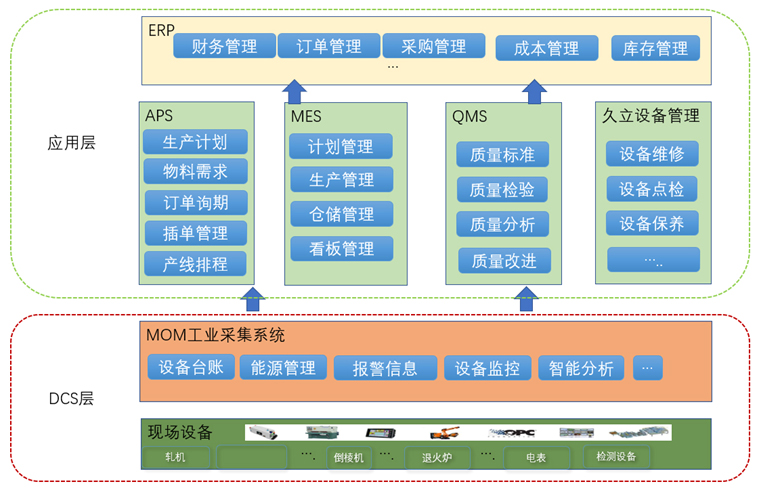

本项目平台建设应用为企业IOT平台,为上层各业务应用系统提供设备基础数据,实现企业从DCS层-生产执行层-数据决策层的打通,从而达到制造过程透明化、生产响应敏捷化、部门协作实时化管理。

• 系统功能

➢支持PC端对系统的管理

➢通讯协议:支持各种主流协议的接入

➢监控大屏:通过监控大屏24小时不间断的监控厂内各设备的运行状态,各设备的生产效率

➢设备管理:支持设备的添加、配置建立设备档案

➢故障报警:支持设备故障报警,设备发生故障时,PLC将点位变化传输至平台,平台将会以电话等方式通知对应负责人

➢ 数据采集:支持AB、西门子等多种类型PLC数据采集,将PLC中点位信息以5G方式传输至数据库,数据库中将数据传输至数字化平台

➢ 日志记录:支持对设备的历史数据、历史报警信息、历史设备上下线等数据信息进行记录

➢用户管理:支持对系统中的用户分级、分角色管理;

• 实现的目标

➢5G网关具有全工业级硬件设计,可有效解决各类恶劣环境下设备数据采集的干扰问题;

➢通过5G网关与多种不同协议类型PLC适配,可将各PLC数据采集并上传至控制平台;

➢通过5G无线网络实时传输数据,控制平台可远程监控设备运行状态,无需现场一一巡检;

➢实现设备故障预警,当设备出现故障及时反馈给机修人员快速响应维修;

➢通过远程监控,节约排查问题时间,提高生产效率。

• 系统特点

➢5G+边缘云企业方案将5G技术与AI、边缘计算、云计算、大数据、边缘计算等技术深度融合,形成可复制、应用性强、具有推广价值的智慧钢厂解决方案。

➢故障精准定位,通过5G高清视频,一旦发现异常,立即启动远程专家诊断,结合操作人员佩戴AR眼镜集成安全帽进入厂房查验,及时诊断、排除故障

➢ 基于5G能力研发的5G+电机全生命周期管控系统,通过5G网关将电机运行数据上传至云平台判断并预测电机故障,将电机故障的处理由事后补救变为事前预防,提高了设备运行效率。